Eisenverhüttung mit dem Rennofen

Zur Navigation springen

Zur Suche springen

Inhaltsverzeichnis

Die Verhüttung von Eisen

- Knapp 6% der Erde bestehen aus Eisen, es ist damit eines der häufigsten Elemente, die es überhaupt gibt.

- Als Rohstoff ist es in Form von Raseneisenerz, Bohnerzen, Limonit, Hämatit und in Form von sogenannten Eisenerzschwarten auffindbar.

- In der Vorgeschichte wurde das Raseneisenerz bevorzugt, da es nur wenige Zentimeter unter der Erdoberfläche liegt und verhältnismäßig ohne großen Aufwand gebrochen werden kann.

- Die Raseneisenerze sind für die Eisenverhüttung von Bedeutung und werden als Rot- oder Brauneisenstein unter der Grassole gebrochen.

- Zunächst werden sie auf einem Scheiterhaufen „geröstet“.

- Bei diesem Vorgang findet eine chemische Reinigung statt, in der das Eisen von störenden Schwefelverbindungen getrennt wird.

- Diese verbrennen beim sogenannten "Rösten".

- Im Anschluss werden die gereinigten Raseneisenerze zerkleinert, damit sie später in den Rennfeuerofen passen.

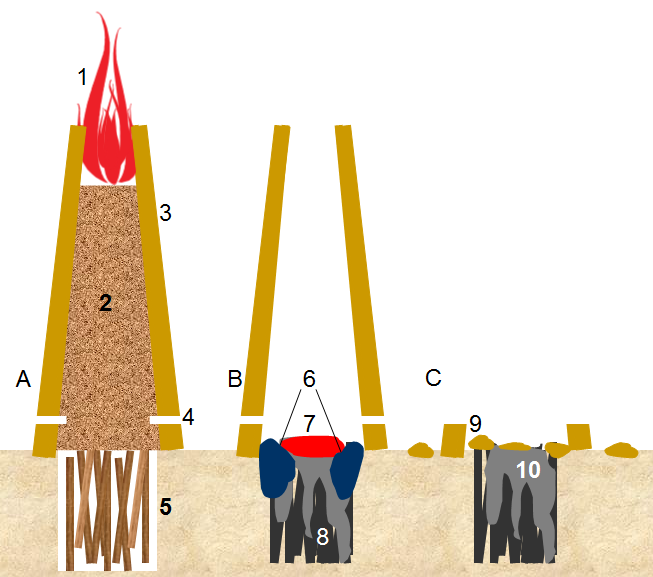

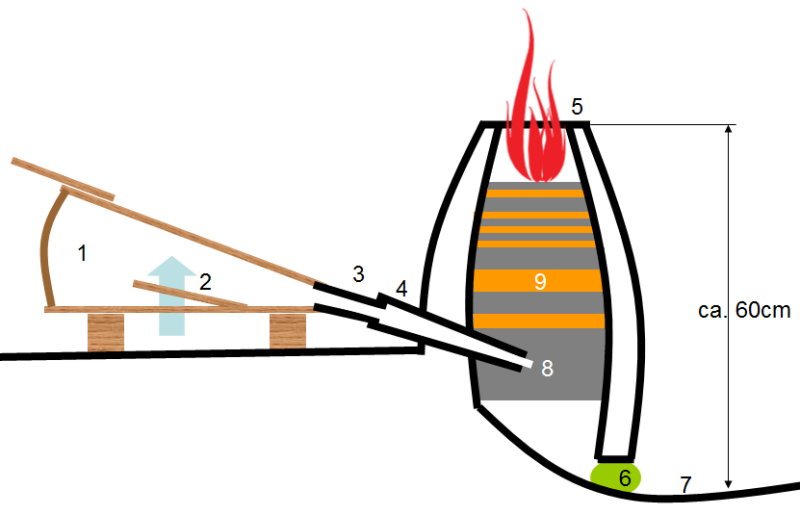

- Doch bevor sie in diesen gelangen, wird eine knapp 50cm tiefe Ofengrube angelegt, darüber wird ein freistehender Schacht, Ofenesse genannt, aus Rutenringen aufgebaut und mit Ton überzogen.

- In einem ersten Brennvorgang wird der Ofenschacht ausgehärtet.

- Danach wird die Ofengrube mit aufrecht stehenden Spalthölzern und im Anschluss mit den gerösteten und zerkleinerten Raseneisenerzen und Holzkohlestücken im Verhältnis 1:1 zu gefüllt.

- Die Verfüllung kann vermischt oder auch schichtweise erfolgen.

- Nun wird der Ofen angefeuert.

- Er erreicht dabei in der Grube eine Temperatur von 1200°C bis 1300°C.

- In der oberen Ofenöffnung (Gicht genannt) ist es mit 800°C weniger heiß.

- Die Schlacke rinnt bei 900-1200°C, der Schmelzpunkt von Eisen dagegen liegt allerdings bei 1540°C, d.h. der Ofen wird nicht heiß genug, um das Eisen kann im Brennvorgang nicht vollständig von der nutzlosen Schlacke getrennt werden.

- Die Schlacke verflüssigt sich als erste (Fließschlacke) und rinnt durch Lücken zwischen den aufrecht stehenden Spalthölzern nach unten in die Ofengrube.

- Im Bereich über der Grube bleiben Ofenschlacke und Luppe zurück.

- Luppe ist ein Gemisch aus Eisen und Schlacke, also der Teil, der für die Eisengewinnung von Bedeutung ist.

- Da die Rennfeueröfen keine Abstichöffnungen besaßen, konnte sie nur einmal verwendet werden und mussten nach dem Brennvorgang zerstört werden, um die begehrte Luppe preiszugeben. *Bei einem Brennvorgang entstanden bis zu 100kg nutzlose Schlacke und 18 bis 30kg verwendbares Eisen.

- Bei dieser Ausbeute ist es verständlich, dass mit der Eisenverhüttung ein enormer Verbrauch von Holzkohle einherging.

- Um die viel benötigte Holzkohle für die Eisenverhüttung zu gewinnen, musste stark in die Umwelt eingegriffen werden.

- Es ist davon auszugehen, dass seit der beginnenden Eisenzeit noch drastischer in die Natur eingegriffen wurde als in den Jahrhunderten davor.

- Dem hohen Bedarf an Eisen werden einige Wälder zum Opfer gefallen sein.

Falten und Hämmern

Dieser Prozess diente der Reinigung der Luppeneisens

- Die Luppe wurde zu kleineren Stücken zerteilt, die zu längeren Platten ausgeschmiedet wurden.

- Diese Platten wurden nun so oft in sich selbst gefaltet, bis alle Verunreinigungen ausgeschmiedet waren und der Block einheitliche Durchmischung aufwies.

- Je nach Qualität konnte das nach einmaligen ausschmieden oder erst nach 3 bis 6 Faltungen erreicht sein.

Eine andere Raffinationstechnik war das sogenannte Ausheizen

- Eisenstücke die wegen ihres zu hohen Kohlenstoffgehaltes nicht oder kaum schmiedbar waren, wurden in kleinere Stücke zerteilt und im Schmiedefeuer solange auf Schweißhitze gebracht, (was für moderne Stähle der sichere "Tod" wäre), damit er Funken sprüht, bis der überflüssige Kohlenstoff durch diese Maßnahme verbrannt ist.

- Das Eisen konnte dann wieder zu einem großen Barren zusammengeschweißt werden.

- Diese Technik kann als die Vorstufe des Frischfeuers angesehen werden, was aber erst seit der mittelalterlichen Gusseisenerzeugung angewendet wird.

Stahlherstellung

- Stahl ist eine Legierung von Eisen mit Kohlenstoff, die durch Abschrecken in Wasser oder Ölen härtbar ist und etwa 0.6 bis 2 % Kohlenstoff enthält.

- Ein hoher Kohlenstoffanteil macht Eisen immer härter, bis es ab 2% zu hart und spröde zum Schmieden wird; dann nennt man den Stahl Gusseisen, da er nur durch Gießen in Formen geformt werden kann.

- Um den Kohlenstoffanteil in dem vom Rennfeuerofen erzeugtem Schmiedeeisen, der meist bei 0,5% liegt, zu steigern, damit härtbarer Stahl entsteht, schmiedete der Schmied Eisenbarren zu dünneren Stangen aus und tat sie in einen Tiegel voll mit Holzkohlepulver.

Rennofen alter TypA: Rennofen während der Verhüttung |

Rennofen alter Typ Skizze | |

Rennofen modernerer Typ1: Blasebalg |

Rennofen modernerer Typ Skizze | |

Autor: Gulo.Gulo

http://www.yggdrasil-forum.at/wiki/index.php?title=Verh%C3%BCttung&redirect=no