Synthese- Holz- und Kohlegas

Inhaltsverzeichnis

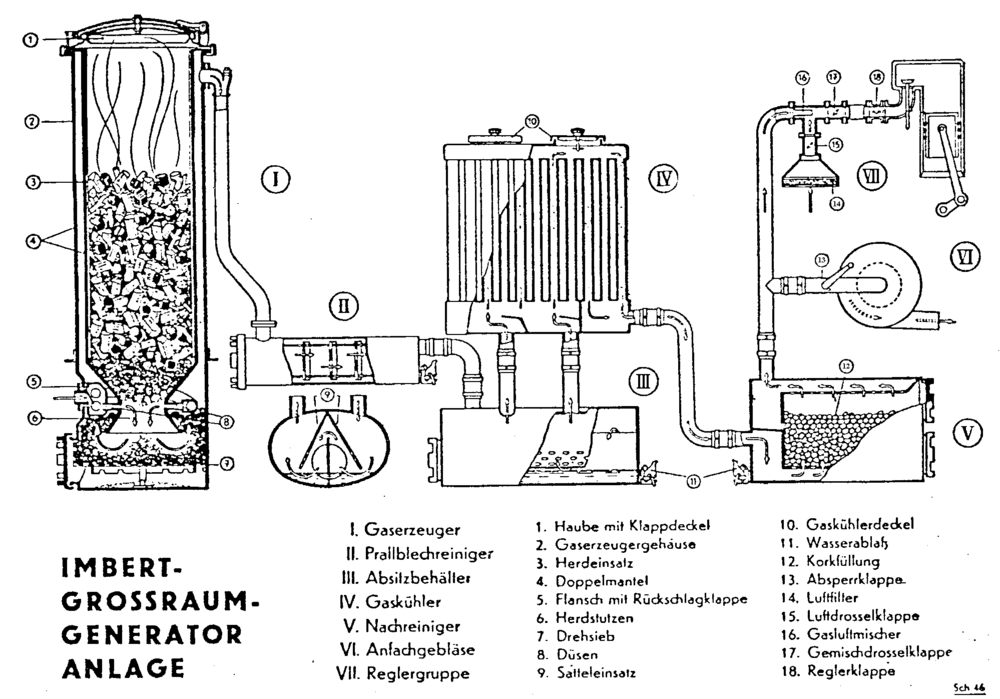

Imbert Holzvergaseranlage

Synthesegas

"Synthesegasreaktor"

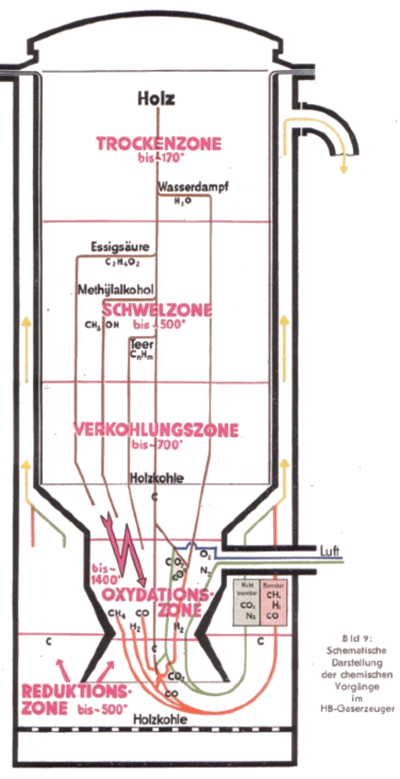

Ein Teil der Holzkohle fällt unverbrannt durch den Herd und bildet die sogenannte Reduktionszone. Reduktionszone Glühende Holzkohle ist hochreaktiv. Bei ca. 500°C reduziert sich das verbliebene Kohlendioxid (CO2) zu brennbarem Kohlenmonoxid (CO). Wasserdampf (H2O) spaltet sich zu Wasserstoff (H2) und Sauerstoff (O). Der Sauerstoff verbindet sich mit der glühenden Kohle und bildet Kohlenmonoxid (CO). Teerbestandteile (bestehend aus langen C+H+O Molekülen) werden in mehreren Schritten zu CO und H2 umgewandelt.

|

"Synthesegasreaktor Skizze"

| |

Das entstandene Gasgemisch nennt sich Holzgas, es ist ein Schwachgas. Nach der Gaserzeugung wird der mitgeführte Schmutz gefiltert und das heisse Gas gekühlt, um die Dichte und damit die Leistung zu erhöhen. Eine Rduktionszone klann nur mit Hartholz gebildet werden. Das heisst, nur Holz das Holzkohle bildet, ist als Brennstoff geeignet. Bei zu hohem Anteil von Weichholz, bei zuviel Rinde und Sägemehl, sowie bei feinem Material (kleine Hackschnitzel) kann sich keine gute Reduktionszone bilden. Die Gasqualität ist schlecht und der Teer wird nicht gespalten, er kondensiert im Motor und verklebt dadurch Ventile und Kolben.

In der Sprache des Chemikers lässt sich der Vorgang folgendermassen ausdrücken: Oxidation C + O2 = CO2 (Wärme erzeugend) Wasserstoffbildung CO + H2O = CO2 + H2 (leicht Wärme erzeugend) C + H2O = CO + H2 (Wärme verbrauchend) Reduktion CO2 + C = CO + CO (Wärme verbrauchend)

Die Zusammensetzung des Gases ist durchschnittlich wie folgt: Kohlenmonoxid CO 23% Wasserstoff H2 18% Methan CH4 2-4% Kohlendioxid CO2 10% Stickstoff N2 47%

Der untere Heizwert beträgt 1200 - 1400 kcal/m³ (5000-5800 kJ/m³). Der Luftbedarf zur Verbrennung im Motor ist etwa 1.0 - 1.2. Somit ist der Gemischheizwert ca. 600-650 kcal/m³ (2500-2700 kJ/m³). Der Leistungsabfall gegenüber Benzin (ca. 900 kcal/m³) beträgt daher 28-35%. Ein weiterer Leistungsabfall kann sich durch den geringeren Füllungsgrad des Motors ergeben (Strömungswiderstand im Generator) sowie durch die langsame Verbrennung des Generatorgases im Vergleich zu Benzingas.

Als Gegenmassnahme wurden die Motoren höher verdichtet oder aufgeladen, ausserdem erfolgte die Zündung 10-15° früher, meist manuell nach Gefühl. Zudem verfügten die meisten Anlagen über Manometer, sodass bei beginnender Verstopfung der Filter oder des Herdes rechtzeitig reagiert werden konnte. Aufgrund der Eigenheiten von Holzgas ergibt sich der wirtschaftlichste Betrieb mit einem grossvolumigen, langsam laufenden Benzinmotor (siehe Ford Model A mit Holzvergaser).

1 Liter Benzin entspricht: ca. 2.5 - 3.0 kg Hartholz ca. 3.0 - 3.5 kg Torf (Vorstadium von fossiler Kohle) ca. 1.5 - 2.0 kg Braunkohle (auch bekannt als Unionbriketts)