Beil Schmieden / Erfahrungsbericht: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „300px|right| ==Gute Werkzeuge== Gute Werkzeuge sind ja bekanntlich das A und O eines jeden Survivals. Nun, wir haben im Forum jede Menge gute…“) |

|||

| Zeile 14: | Zeile 14: | ||

==Das Ausgangsmaterial== | ==Das Ausgangsmaterial== | ||

| − | Als Ausgangsmaterial | + | Als Ausgangsmaterial erhielte[[Kategorie:Holz]]n wir einen Stahlblock (CK45) in der Grösse von 18cm x 6cm x 3cm vorgelegt. Aus diesem einen Block entstanden schlussendlich (kaum zu glauben) 2 Beile mit einem Gewicht von ca. 950g. Die Schneideleiste haben wir mit einem 1.2510 Mangan-Stahl (100MnCrW4) veredelt. Mit dieser Schmiedetechnisch (für uns Laien) recht anspruchsvollen Lösung, erhielten wir nach Abschluss aller Arbeitsgänge ein Beil mit unterschiedlichen Härtebereichen. Der Vorteil dieser Technik liegt darin, dass das Beil in der Handhabung optimal ausgewogen – also hart in der Schneideleistung und weich in der „Federung“ ist. Technisch erklärt (siehe Bilder) verfügen wir somit über eine sehr harte, standfeste und langlebige Schneide, einer harten Wange einem mittelharten Kopf und wiederum einem harten Nacken. |

[[Bild:Beil-Schmieden-001.JPG|Beil-Schmieden-001.JPG]] | [[Bild:Beil-Schmieden-001.JPG|Beil-Schmieden-001.JPG]] | ||

| Zeile 112: | Zeile 112: | ||

==Autor: Jaguar== | ==Autor: Jaguar== | ||

| − | [[Kategorie: Ausrüstung]][[Kategorie: Handwerk]] | + | [[Kategorie: Ausrüstung]][[Kategorie: Handwerk]][[Kategorie:Metall]] |

Aktuelle Version vom 23. April 2021, 13:34 Uhr

Inhaltsverzeichnis

Gute Werkzeuge

Gute Werkzeuge sind ja bekanntlich das A und O eines jeden Survivals. Nun, wir haben im Forum jede Menge gute Beiträge z.B. in Sachen Messer, aber wenige zum Thema Beil.

Eterus und meine Wenigkeit haben sich nun an das Thema gemacht und wie immer, haben wir uns nicht für die einfache Kaufmethode sondern für die Herstellung eines eigenen Beils entschieden. Von dieser Erfahrung möchten wir euch nachfolgend berichten.

Siehe: Axt & Beil

Beile und Äxte

Beile / Äxte können ohne weiteres in unzähligen Ausführungen, Formen, Qualitäten und entsprechend auch Preisen überall im Handel erworben werden. Wagt man sich an das Thema, wird einem schnell bewusst, wie komplex das Thema Beil / Axt wirklich ist. Richtig interessant aber schwierig wird es jedoch, wenn man sich für die „Hardcore – Variante“ entscheidet und ein solches Teil von Grund aus selber herstellt. Vorab, weder Eterus noch ich haben das Handwerk des Schmiedens wirklich gelernt. Mittlerweile dürfen wir aber doch von einer gewissen Erfahrung reden, da wir „Wiederholungstäter“ sind und in diversen Kursen z.B. Schwerter (Japanische Klingen / Fantasieklingen), Damast und neu jetzt auch ein Beil von Grund auf geschmiedet haben.

Unser Ziel war durchaus ambitioniert. Wir wollten innert 3 Tagen (Kursvorlage) auf traditionelle Weise von Grund auf ein fertiges Beil (mit vergüteter Schneideleiste / geschmiedet, geschliffen gehärtet, angelassen) inkl. Holzstiel schmieden. Selbst unser erfahrener Kursleiter war sich nicht wirklich sicher ob die Zeit dafür reichte, denn der Kurs wurde das 1. Mal Angeboten und wir waren somit die – naja, Versuchskaninchen J. Trotzdem, es standen uns eine ca. 150 Jährige Schmiede, inkl. Dampfhammer und natürlich ein exzellenter Schmiedemeister zur Verfügung .

Das Ausgangsmaterial

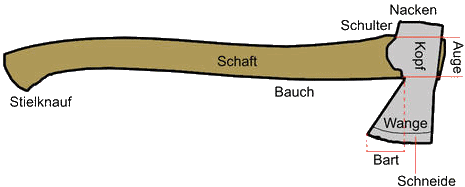

Als Ausgangsmaterial erhielten wir einen Stahlblock (CK45) in der Grösse von 18cm x 6cm x 3cm vorgelegt. Aus diesem einen Block entstanden schlussendlich (kaum zu glauben) 2 Beile mit einem Gewicht von ca. 950g. Die Schneideleiste haben wir mit einem 1.2510 Mangan-Stahl (100MnCrW4) veredelt. Mit dieser Schmiedetechnisch (für uns Laien) recht anspruchsvollen Lösung, erhielten wir nach Abschluss aller Arbeitsgänge ein Beil mit unterschiedlichen Härtebereichen. Der Vorteil dieser Technik liegt darin, dass das Beil in der Handhabung optimal ausgewogen – also hart in der Schneideleistung und weich in der „Federung“ ist. Technisch erklärt (siehe Bilder) verfügen wir somit über eine sehr harte, standfeste und langlebige Schneide, einer harten Wange einem mittelharten Kopf und wiederum einem harten Nacken.

Ausschmieden des Auge / Schulter

Alles begann mit dem Ausschmieden des Auge / Schulter (beide Augen am gleichen Stahlblock).

Diese mussten in mehreren Wärmungen (Glühtemperatur Gelbrot ca. 950 °C) unter Beizug eines Schneidebeils und mehreren Stahldornen ausgeschmiedet werden. Dabei war (wie eigentlich in allen Arbeitsgängen) höchste Konzentration gefordert.

Das Ansetzen mit dem Spalthammer musste genau so präzise erfolgen wie die temperierten Hammerschläge mit dem grossen Schmiedehammer. Diese Knochenarbeit haben wir im 2er Team (wie ein Schweizer Uhrwerk) in ca. 5 Stunden bewerkstelligt. Nach dem Ausschmieden beider Augen, wurde der Block in der Mitte geteilt (nicht mit der Säge sondern schmiedetechnisch am Amboss ).

Grob formen der Wange

In einem nächsten Schritt haben wir mit dem Dampfhammer (imposantes Gerät) die grobe Form der Wange / Schneide geschmiedet.

Für die Einlegearbeit der Schneideleiste (Mangan) musste die Schneide ca. 2 cm gespalten, resp. gespreizt werden.

Nach dem genauen Anpassen der Schneideleiste, mussten wir die Schneide wieder feuerverschweissen (Glühtemperatur Gelbweiss ca. 1300°C).

Das Feuerverschweisen ist eine mitunter recht heikle Sache der Temperaturfenster. Zu wenig = keine Verschweissung, zu viel = das Material schmilzt weg und das Werkstück wandert in die Alteisenmulde

Diese Arbeiten haben wir an einem Tag geschafft – ich kann euch versichern, Eterus und ich waren am Abend so geschafft, dass wir beide während des Drücken auf den Lichtschalter die Augen bereits zugemacht haben………schnarch….!

Am 2. Tag haben wir die Backen in die Form gebracht und die Schneide ausgeschmiedet.

Jede hatte so seine Vorstellungen wie diese am Ende aussehen sollte.

So waren demnach auch wieder mehrere Wärmungen an der Esse – resp. auf dem Amboss nötig.

Schleifen

Danach war das grosse Schleifen an der Bandschleifmaschine angesagt.

Bei diesen Arbeiten wurde darauf geachtet, dass die Symmetrie (Schneide, Schulter, Nacken) stimmte.

Bei diesem Vorgang haben einige auch die Schmiedehaut entfernt was dazu führte, dass gewisse Beile wie hochglänzende Stossstangen der 50er Jahre US-Car aussahen.

Eterus und ich haben uns aber für die „archaische“ Variante entschieden – die Schmiedehaut blieb dran, die Bearbeitungsspuren des gewaltigen Dampfhammer blieben ebenso dran was im Nachhinein zu einer sensationellen Optik führte.

Härten und Anlassen

Der 3. Tag war gekommen und somit auch der Endspurt.

Das Beil war soweit fertig geschmiedet und in die Endform geschliffen.

Was fehlte war das Härten und das Anlassen. Der Härteprozess erfolgte in einem Ofen wobei das Beil langsam auf rund 800 °C gebracht wurde.

Mit dem Nacken voran, wurde das Beil bis ca. 3 cm vor der Schneide ins kalte Wasser gelassen. Dieser Prozess führte zur Härtung der Schneide und ist nichts anderes als eine Veränderung / Beeinflussung des Stahlgefüges. Genauer erklärbar ist das anhand des Fe-C-Diagramm (siehe Internet).

In einem weiteren Schritt, wurde das Beil unter Beizug des Schweissbrenners angelassen. Beim Anlassen wird dem Material die Spannung genommen (wichtig z.B. bei Schwertklingen) und noch einmal auf 180 – 500 C° (je nachdem ob legierter oder unlegierter Stahl) erhitzt. Das Anlassen erfordert ebenfalls viel Erfahrung und Fingerspitzengefühl. Farblich präsentiert sich das Material von Grau bis Weissgelb, die Anlassfarbe ist daher ein sehr guter Indikator für die Temperatur. In unserem Fall war die Anlassfarbe gelbbraun was eine Temperatur von ca. 240 C° erforderte.

Herstellung und anpassen des Stiels

Mit diesem Schritt endete die Geschichte beim Beil………………….aber nicht beim herstellen und Anpassen des Stiels.

Wie beim Beil, erhielten wir als Ausgangslage für den Stiel eine Holzplatte in der Grösse von ca. 60 x 15 x 4 cm.

Ich glaube alle 8 Teilnehmer waren kurzzeitig „leicht überfordert“, als sie vor ihrer schön maserierten Holzplatte aus Stechpalme standen.

Die Formenvielfalt von Beilstielen ist genau so breit wie die der Beilen / Äxten.

So zeichnete also jeder einmal seine Form auf das Brett – nach dem Grundsatz, es muss zum Beil passen und gut in der Hand liegen.

Danach wurde das Ganze mit der Bandsäge in die grobe Form geschnitten und mit der Holzraspel / Feile, Schleifpapier nach und nach in die Endform gebracht.

Sollte einer meinen, das Anpassen des Holzstiel in das Beil (Auge) sei eine leichte Sache gewesen muss ich ihn enttäuschen.

Ich glaube wir haben uns alle beinahe die Zähne an dieser „Anpassarbeit“ ausgebissen.

Interessanterweise glich zum Schluss kein Stiel dem anderen und so war wirklich jedes Beil inkl. Stiel ein absolutes Unikat.

Eterus und ich hätten ja ganz simpel für Fr. 29.50.- ein Beil im Warenhaus kaufen können – ich kann euch versichern, das Herstellen eines Beils, eines Werkzeuges von Grund auf ist in Worten kaum beschreibbar.

Mit jedem Schritt der Herstellung steigt der unschierbare Respekt vor dem alten Handwerk und der steht nun wirklich in keinem Verhältnis zum einfachen Kauf im Warenhaus.