Die kleine Feldschmiede

Siehe: Beil Schmieden / Erfahrungsbericht | Härten von Stahl

Inhaltsverzeichnis

- 1 Historischer Rückblick

- 2 Die kleine Feldschmiede

- 3 Die Esse (Schmiedefeuer)

- 4 Bau einer einfachen "Bremstrommel-Esse"

- 5 Die Esse in der "Holzkiste"

- 6 Meine aktuelle Feldschmiede

- 7 Der Blasebalg

- 8 Windkasten

- 9 Der Amboss

- 10 Amboss Selbstbau

- 11 Grundlegende Werkzeuge

- 12 Das Material

- 13 Welcher Stahl eignet sich für welchen Zweck?

- 14 Gluttemperaturen

- 15 Schmelzen von Metallen

- 16 Skizzen

- 17 Schmiede "Produkte"

- 18 Ideen und Anregungen

- 19 Autor: André Pohle

Historischer Rückblick

Seitdem der Mensch Metalle verarbeitet, braucht er ein heiß brennendes Feuer, um Metalle glühend zu machen, um sie leichter bearbeiten zu können. Schon seit den ersten Hochkulturen in Mesopotamien, beziehungsweise vor tausenden Jahren im alten China, wurden Massen von Metallen von Schmiedemeistern verarbeitet, um daraus Messer, Werkzeuge und Schmuck herzustellen. Ohne die Verhüttung von Metallen und die Kunst, daraus brauchbare Gegenstände zu machen, gäbe es die heutige hochtechnologische Gesellschaft wie wir sie kennen nicht, da es eine wichtige Voraussetzung für die Industrialisierung und Wissenschaft war. Aus diesen Gründen sollte man sich mit diesem alten Handwerk vertraut machen und staunen, wie genial die alten Schmiedemeister waren.

Die kleine Feldschmiede

Aus welchen Materialien sollte eine Esse hergestellt werden? Da ein Holzkohle bzw. Koksfeuer bis zu ca. 1250 °C heiß brennt und dadurch ein normales Stahlblech zerstört wird, sollte man Lehm, Ton oder Schamottsteine verwenden um eine sogenannte "Esse" zu bauen. Auch gelbe Klinkersteine können diese hohen Temperaturen widerstehen. Leider haben die wenigsten Platz um sich eine eigene Schmiede einzurichten. Auf der langen Suche nach einer preiswerten Lösung meinte ein Bekannter: Wie wäre es mit der Bremstrommel eines Fahrzeuges? Diese besteht aus Gusseisen, da sie hohen Temperaturen standhalten muss. Kleine Feldschmieden wurden tatsächlich aus Gusseisen gefertigt. Wie so viele Bastler, Heimschlosser und kleine Handwerksbetriebe schaute ich mich auf verschiedene Schrottplätzen um und wurde fündig. Eine Bremstrommel eines alten Trabant. Andere Bremstrommeln hätten es sicherlich auch getan, aber diese war glücklicherweise noch intakt und zeigte keinerlei Risse auf. Nach weiterem Stöbern hatte ich alle grundlegenden Materialien zusammengesucht, die ich für mein kleines Schmiedefeuer brauchte. Man sollte schon vor Ort schauen ob die einzelnen Materialen zueinander passen. Dies erspart langwierige Nacharbeiten an der heimischen Werkbank. Wer Geld sparen will muss nur lange genug auf Schrottplätzen suchen und auch die Leute vor Ort ansprechen beziheungsweise fragen wo man was finden kann. Wenn man gewillt ist kann man den Leuten sein Vorhaben erläutern und erhält eventuell Unterstützung. Auf diese Weise kann man wirklich viel Zeit und Geld sparen.

Die Esse (Schmiedefeuer)

Man kann zwei Essen unterscheiden: Die, die von der Seite angeblasen wird (der wahrscheinlich ältere Typ) und die von unten angeblasene Esse (wird heutzutage sehr oft verwendet).

Bau einer einfachen "Bremstrommel-Esse"

Der Bau der Esse ist weniger aufwendig als man meinen sollte. Die Bremstrommel wird als erstes komplett zerlegt und alle nicht benötigten Teile ausgebaut. Bei der Trommel des Trabants wurde das Innenleben heraus genommen und die Gewindebolzen, an dem das Rad befestigt wurde, herausgeschlagen. Das Teil an dem die Bremsbacken montiert waren, wurde von außen mit 4 M19 Gewindestangen verschraubt und gekontert, um einen stabilen Fuß zu bilden. Die Luftzufuhr wurde mit ¾ Zoll Rohr und einem Kniestück realisiert. Da sich Gusseisen nur schwer schweißen lässt, wurde das Rohr geviertelt und das überstehende Rohr mit einem schweren Hammer und einem Meißel sternförmig auseinander geschlagen, sodass ein sicherer Halt gewährleistet ist.

Das Sieb dient der gleichmäßigen Luftverteilung und um Schlackestücke, welche in das Loch fallen und es verstopfen könnten, fern zu halten. Man könnte diese Esse auch ohne Sieb betreiben.

Eine weitere einfache Methode, eine kleine Esse zu bauen besteht darin, einige Klinkersteine zusammenzustellen. So ist es möglich, eine seitlich beblasene Esse zu bauen, die ebenfalls gute Dienste leistet.

Die Esse in der "Holzkiste"

Diese Idee ist, wie so vieles, nicht auf "meinem Mist gewachsen", leider. Hierfür baut man sich eine Holzkiste aus möglichst dichten Holzbrettern. Man füllt diese Kiste mit Langlochsteinen und verstreicht alle mit einer Lehm/Sand Mischung. Besser geeignet ist eine komplette Füllung der Kiste mit einem Gemisch aus Lehm, Sand & Stroh, denn diese isoliert besser gegen die extrem hohen Temperaturen. Als Zwangsbelüftung wurde ein 12V KFZ Gebläse verwendet. Zwei alte Holzböcke dienen dem Stand und fertig ist die eigene Feldschmiede.

Meine aktuelle Feldschmiede

Befindet sich im Aufbau ;) Siehe: Netz_unabhängige_Werkstatt#Die_kleine_Feldschmiede

Der Blasebalg

Um es vorweg zu nehmen, man muss sich nicht zwangsläufig einen Blasebalg bauen. Für kleinere Schmiedearbeiten zu Hause reichen eine Heißluftpistole oder ein Fön vollkommen aus, die man als Zwangslüftung an seine Esse montiert.

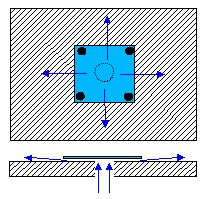

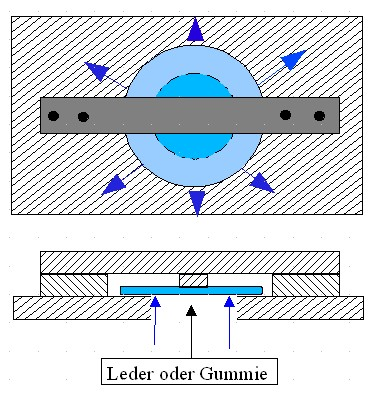

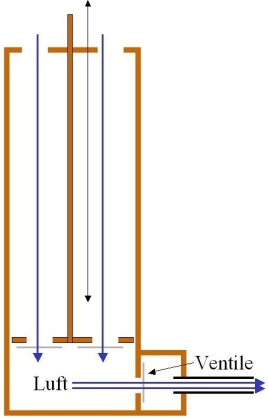

Wie funktioniert ein richtiger Blasebalg, welchen unsere Vorfahren nutzten, um das Feuer heiß brennen zu lassen? Als ich mir diese Frage auf einem Mittelaltermarkt beantwortete, konnte ich mir das Schmunzeln nicht verkneifen, da diese Technik so einfach und genial ist. Der Blasebalg ist eine Luftpumpe und benötigt wie jede Pumpe 2 Ventile. Ein Einlass- und ein Auslassventil. Das Ventil eines kleinen Balgs besteht lediglich aus einem Stück Leder oder einem ähnlichen Material, das vor bzw. hinter das Loch genagelt wird.

Die beiden Skizzen zeigen nur 2 Ventilarten, die in der damaligen Zeit verwendet wurden. So alt wie die Schmiedekunst selbst, ist natürlich die Bauweise und Art von Balgen und Ventilen. Der Bau eines Blasebalgs: Ein Blasebalg wird aus Holz und Leder gefertigt. Da es schwer ist, an geeignetes Leder zu gelangen und gutes Holz sehr teuer ist, habe ich nur Materialien verwendet, die für jeden leicht und kostengünstig zu beschaffen sind. Je nach Größe und Beschaffenheit der Materialien sollte man die Größe des Blasebalgs bestimmen.

Das Material: Ich habe eine alte Wachstischdecke und 2 Möbelplatten vom Sperrmüll besorgt, aus denen ich meinen Blasebalg anfertigte. Weitere Holzlatten und ein altes Scharnier wurde ebenfalls aus dem Sperrmüll gerettet.

Das Einlass- und das Auslassventil sollten immer so groß wie möglich ausgelegt werden, um Luft leicht und schnell pumpen zu können. Man reißt die gewünschte Form an, schneidet diese aus der Möbelplatte und glättet die geschnittenen Kanten mit einer Feile.

Die Abbildung 1 zeigt den komplett zusammengeschraubten und gestrichenen Blasebalg. Die Abbildung 2 zeigt den "Auslassventilkasten", in dem sich das Auslassventil verbirgt. Es ist aus verzinktem Blech gefertigt, das verlötet wurde. Auf der dritten Abbildung ist ein stabiles Scharnier zu erkennen, welches das Ober- und Unterteil des Balgs verbindet.

Abbildung 4 und 5 zeigen die Vorbereitungen und das fertige Einlassventil. Hierfür habe ich das Leder eines alten Arbeitshandschuhes verwendet. Wie bei dem Einlassventil, wurde beim Auslassventil einfach ein kleines Stück Leder hinter das Loch genagelt. Dies stellt sicher, dass die Luft nur in eine Richtung eingesogen und ausgeblasen wird.

Blasebälge, die in großen Schmieden verwendet wurden, wurden früher aus Fettleder gefertigt. Dieses Leder ist besonders luftundurchlässig und strapazierfähig. Dementsprechend ist der Preis auch sehr hoch.

Windkasten

Ursprünglich wollte ich einen Windkasten bauen. Eine uralte Luftpumpe aus Holz und Leder. Ein guter Freund meinte warum ich keine Luftpumpe für die Luftmatratze nehme? Viele Luftpumpen sind zu Schwergängig. Nach längerem Suchen haben wir eine funktionierende Pumpe gefunden. Ein Stück Eisenrohr einer defekten Campingliege ein Alter gusseiserner Wok etwas Holzkohle und schon war die Wokesse geboren.

Der Amboss

Der Amboss stellt eine Art "Werkbank" des Schmiedes dar und ist schwer zu beschaffen. In diversen Eisenwarenläden und Baumärkten erntete ich nur Achselzucken, als ich nach einem Amboss fragte. Es gibt noch Firmen die Ambosse herstellen, allerdings zu horrenden Preisen. Den einzigen Tipp, den ich hier geben kann ist, es auf Flohmärkten zu versuchen oder bei eBay zu schauen. Aber auch bei diesem Problem kann unter Umständen ein Blick auf den Schrottplatz weiterhelfen. Ein Stück Bahnschiene von 20 cm Länge kann einen kleinen Amboss ersetzen und ist auch wesentlich leichter zu transportieren. Wenn man Glück hat, haben die Arbeiter auf einem Schrottplatz, schon einen zur Seite geräumt, da sie wissen, dass danach ab und an gefragt wird.

Amboss Selbstbau

Ein massives und schweres Stück Eisen eignet sich schon als Amboss. Ein Stück Eisenbahnschiene eignet sich schon besser. In den Zeiten kurz nach dem 2WK wurden kleine Ambosse aus einem Stück Bahnschiene geschnitten. Nachdem ich mühselig mit einem Schweißbrenner die grobe Form herausgeschnitten hatte, stellte sich heraus das ein kleiner Winkelschleifer mit einer Trennscheibe das bessere Werkzeug gewesen wäre. In einigen Büchern (engl.) wird die Oberfläche des so gefertigten Amboss, im Schmiedefeuer auf Rotglut erhitzt und in Wasser (oder Öl) plötzlich abgekühlt um die Oberfläche zu härten. Dies ist nicht unbedingt notwendig, da die Lauffläche der Schiene vom Stahlwerk für die hohen Anforderungen gehärtet wurden.

Grundlegende Werkzeuge

Das wichtigste Werkzeug ist der Hammer. Man sollte verschieden große Schlosserhämmer besitzen um schwere bis feine Arbeiten ausführen zu können. Einen Fäustel welcher an den Schlagflächen etwas rund geschliffen wurde tut auch gute Dienste. Ein weiteres wichtiges Werkzeug ist der Maschinenmeißel den man zum Trennen und Spalten des Metalls benötigt. Einen Dorn benötigt man um Löcher in das Metall zu schlagen. Für die ersten Versuche reicht erst einmal ein Körner und die Schmiedezangen um dass heiße Werkstück greifen zu können. Leider sind die Preise für gekaufte Schmiedezangen sehr hoch. An dieser Stelle können eine Kombi- und eine Wasserpumpenzangen ebenfalls gute Dienste leisten.

Das Material

Fragt man einen guten Schmied woher er sein Material bezieht sagt er: "vom Metallhandel oder vom Schrottplatz". Der Schmied hat schon in alten Zeiten Metalle immer und immer wieder verwendet. So wurde aus einem abgefallenen Hufeisen ein Messer und aus einem alten Messer eine Stricknadel. Es wurde alles wieder verwendet und umgearbeitet zu dem, was man brauchte.

Welcher Stahl eignet sich für welchen Zweck?

Messer: Flacheisen, Blattfedern, Feilenstahl sowie Sägeblätter

Schmiedezangen: Spiralfedern (KFZ)

Feuereisen: Feilen

Mauerschrauben: Flach und Rundeisen

Meißel: Getriebewellen, Panzerkettenbolzen

Nägel: fast jeder Metallschrott

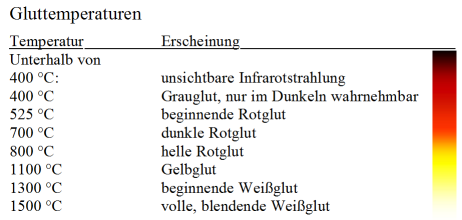

Gluttemperaturen

Umso heißer das Metall ist umso leichter lässt es sich bearbeiten. Es schont das Werkzeug und die Arme des Schmieds.

Merke: Umso heißer das Metall umso höher ist die Gefahr das es verbrennt. (auch bei Holzkohlefeuer!)

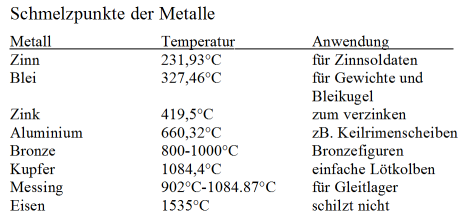

Schmelzen von Metallen

Da wir eine kleine Schmiede besitzen, können wir auch einige Metalle schmelzen. Für Hobbymilitärs, die Zinnsoldaten gießen, bis hin zu den Vorder- und Wiederladerschützen, die ihre Bleikugeln selbst machen. In Anbetracht der hohen Energiekosten für Strom und Gas stellt dies eine echte Alternative dar.

Blei und Zinn

Bei diesen Metallen reicht ein kleiner Stahl- oder Gusseisentopf, der gut auf das Feuer passt. Zur Verbesserung der Schmelze gibt man etwas Kerzenwachs hinein, um Schmutzanteile zu binden und um den Luftsauerstoff abzuhalten.

Aluminium, Bronze, Kupfer und Messing

Für diese Metalle benötigen wir einen Schmelztiegel aus Ton mit einem Deckel, um die benötigte Wärme zu halten und um den Luftsauerstoff fernzuhalten. Optimal ist es, wenn der Schmelztiegel vollkommen von weiß glühender Kohle umgeben ist. Da man leider solche Gefäße nicht kaufen kann, muss man sie sich selbst anfertigen. Man nimmt sich Ton und formt sich ein passendes Gefäß. Bevor man es das erste Mal benutzt, muss es vollkommen trocken sein, da es sonst wegen des Wassers zerspringen kann. Während des Schmelzvorganges in der heißen Kohle wird es gebrannt und wird so hart wie ein richtiges Keramikgefäß.

Ich wollte versuchen, ob es doch möglich ist, Kupfer in einem Tiegel aus Eisen zu schmelzen. Aluminium ist kein Problem. Kupfer hingegen brauchte einfache eine zu hohe Temperatur, der der Schmelztiegel nicht gewachsen war. Er brannte einfach durch und die Kupferschmelze ergoss sich in meine Esse. Zumindest der Beweis ist erbracht, dass eine kleine selbst gefertigte Esse solch hohe Temperaturen von 1085 Grad Celsius erzeugen kann.

Nach den Schmelzversuchen (einen ganzen Tag), musste ich den nächsten Tag feststellen, dass die extreme Hitze bis zum Grund (Essenboden aus Holz) durchgedrungen ist und das Holz verkohlt wurde. Einen Monat arbeitete ich mit dieser Esse ohne weitere Probleme, bis ein lieber Bekannter und Freund der Familie mir eine richtige Feldschmiede schenkte.

Fazit: Es ist ohne weiteres möglich, mit etwas Fantasie eine gut funktionierende Feldschmiede zu bauen.

(Bronze besteht aus ca. 78% aus Kupfer und ca. 22% aus Zinn)

Skizzen

Schmiede "Produkte"

Leider habe ich nicht alles, was ich einmal gemacht habe, auch fotografiert.

Ideen und Anregungen

holt man sich, indem man raus geht und sich umschaut! Mit dem netten Schmied (siehe Bild) konnte ich prächtig fachsimpeln und er hat mir bei einem Problem weitergeholfen. Danke nochmals. (Bilder entstanden auf Luthers Hochzeit 2008 in der Lutherstadt Wittenberg)